El éxito de un buen almacenaje, transporte y llegada de la uva de mesa a los mercados de destino depende de una serie de factores y circunstancias, entre los que el generador de SO2 ocupa un lugar destacado, pero no el primordial. Acá se analizan algunas claves y estrategias para gestionar exitosamente los programas de exportación.

El SO2 se ha venido utilizando con mucho éxito desde hace aproximadamente 100 años para proteger a la uva de mesa de la infección por el hongo Botrytis cinerea Pers. En sus inicios se utilizaba azufre o se quemaba carbón para producir SO2, práctica que aún se observa en países del Este de Europa y Asia Central. Sin embargo, el desarrollo de nuevas tecnologías de aplicación de SO2 en las últimas décadas han llevado a mejorar sustantivamente la eficiencia y resultados en la conservación para exportar uvas que mantengan su condición y calidad, preservando sus cualidades organolépticas, libres de patógenos y atractivas para los consumidores. El SO2 es la principal herramienta en el control de Botrytis cinerea pues la población del hongo puede desarrollarse aun a bajas temperaturas de almacenaje (0° Celsius).

Esta especie de hongo inicia su desarrollo en el campo y continua durante la vida de postcosecha de la fruta. Como la uva continua su proceso respiratorio después de ser cosechada y en particular el escobajo tiene una tasa respiratoria más de 20 veces superior a la baya, la acción antioxidante del SO2 ayuda a reducir el pardeamiento, al ser un inhibidor de enzimas oxidativas.

DOS MÉTODOS DE APLICACIÓN DE SO2

Destacan dos métodos para la aplicación de SO2 en uvas de mesa. El primero es la gasificación de SO2 en cámaras -a temperatura ambiente- inmediatamente después de cosecha o en uva recién embalada, práctica ampliamente utilizada en Estados Unidos, Perú y Chile, con variantes según la realidad de cada país en cuanto a infraestructura, logística y mercados de destino. En Estados Unidos se está utilizando un nuevo método de gasificación con SO2 llamado Sistema de Utilización Total, el que usa las dosis correctas de SO2, sin excederlas, reduciendo la contaminación del aire y el exceso de residuos de sulfitos.

Con el método de aplicación en cámaras de gasificación se eliminan esporas de Botrytis cinerea y Penicillium presentes en la superficie de la fruta. Para esto se requiere una concentración-tiempo (CT) de 200 ppm/hora de SO2, en el caso de Penicillium, y de 100 ppm/hora para Botrytis, lo que es suficiente para eliminar más del 90% de las esporas. Es importante destacar que la letalidad depende directamente de la temperatura de la cámara y de la fruta, de modo de que a temperaturas superiores la letalidad es mayor que con temperaturas bajas (cercanas a 0°C). La aplicación de altas concentraciones el SO2 tiene una acción fungicida y reduce significativamente la carga de inóculos, lo que es esencial para conseguir extender la vida útil de la uva. Con este método también se consigue bajar la tasa respiratoria de los escobajos y el sellado de heridas causadas durante la manipulación de racimos a cosecha, las que son puntos de entrada para hongos.

Por lo general, en las cámaras de gasificación podemos observar concentraciones entre 2.000 y 5.000 ppm, aunque se están reduciendo las dosis aplicadas para así evitar posibles daños a la fruta. Sin embargo, es necesario contar con cámaras eficientes y con diseños adecuados, ya que su mala praxis lleva a incrementar la deshidratación de escobajos y a provocar potenciales daños de blanqueamiento, sabores indeseables en las bayas y residuos de sulfitos por sobre la norma.

A su vez las distintas variedades presentan diferentes capacidades de absorción de SO2, las que -además- dependen de su estado de madurez, por lo que es necesario estudiar este comportamiento y así determinar las dosis adecuadas para cada variedad o grupo de variedades.

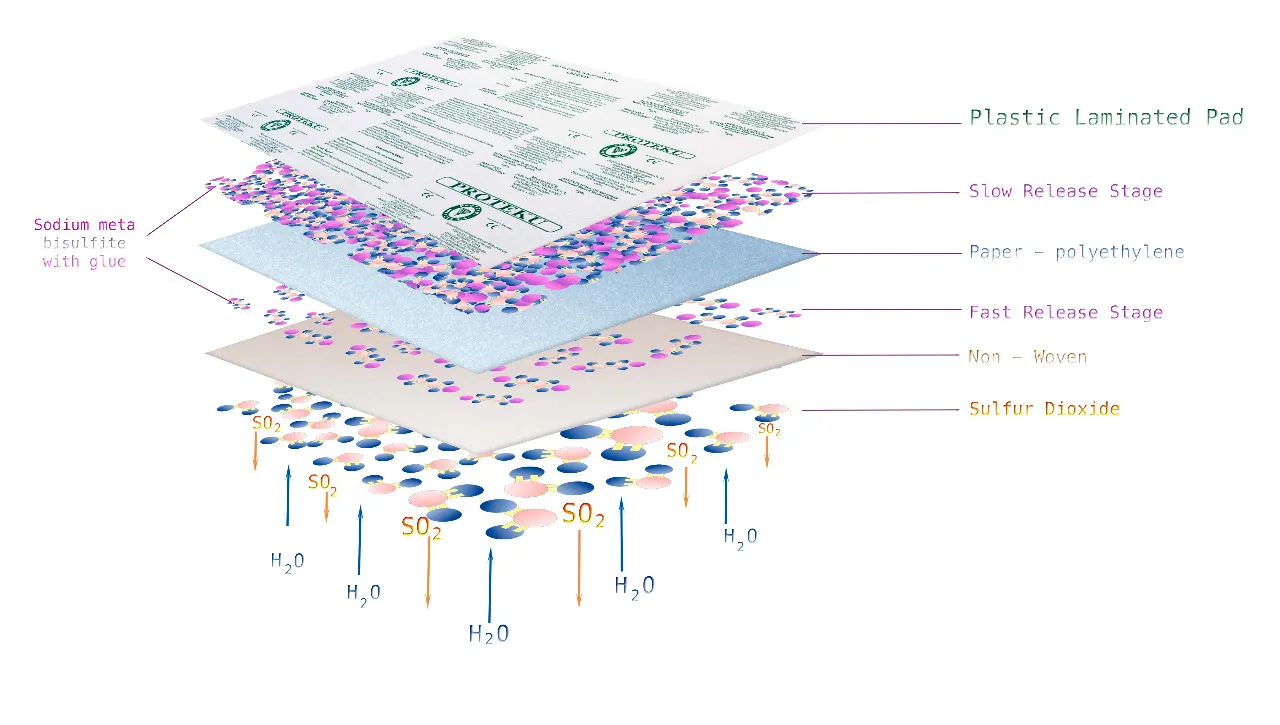

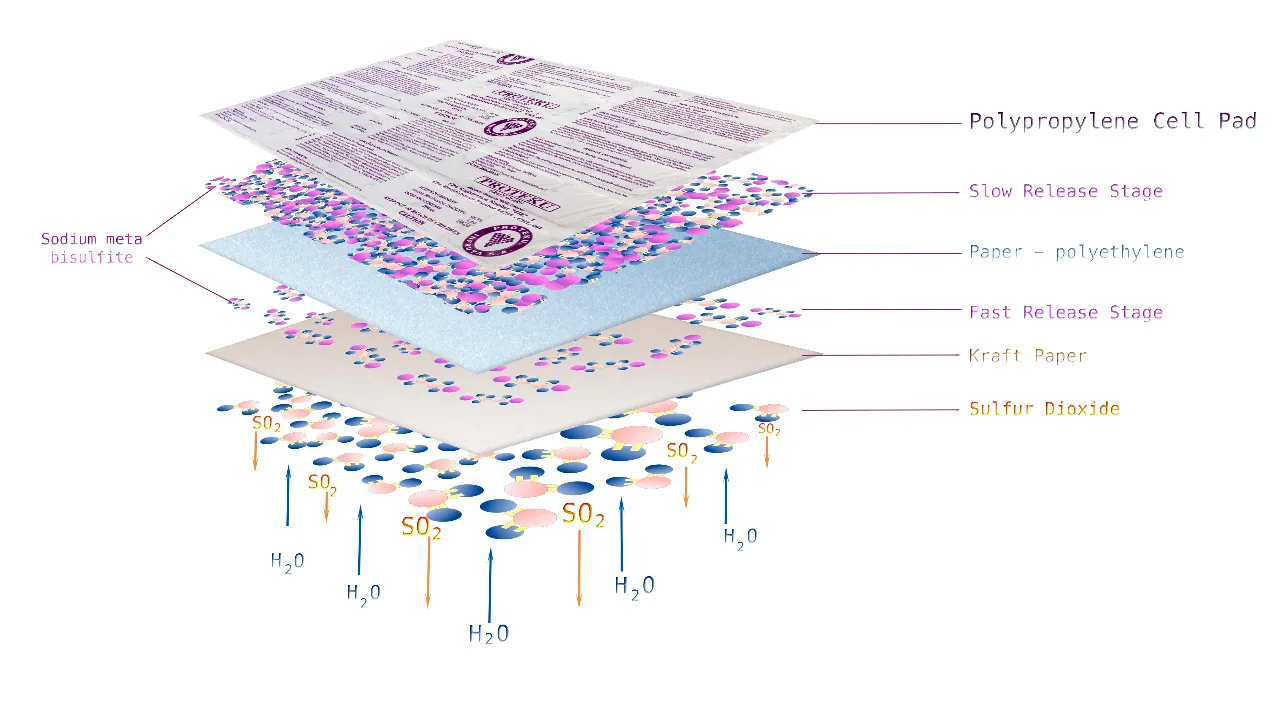

El segundo método es el único que se usa para controlar Botrytis cinerea en la mayoría de los países Este corresponde al uso de generadores de anhídrido sulfuroso (SO2), de los que hay dos versiones. Los de doble fase, con una fase rápida y otra lenta y los de solo fase lenta. Para lograr una adecuada protección los generadores de fase lenta precisan de una gasificación en cámara, de modo de cubrir la fase rápida. También se utilizan máquinas inyectoras o dispositivos generadores de SO2 especiales, los que así mismo logran suplir eficientemente una gasificación inicial.

CÓMO FUNCIONAN LOS GENERADORES DE SO2

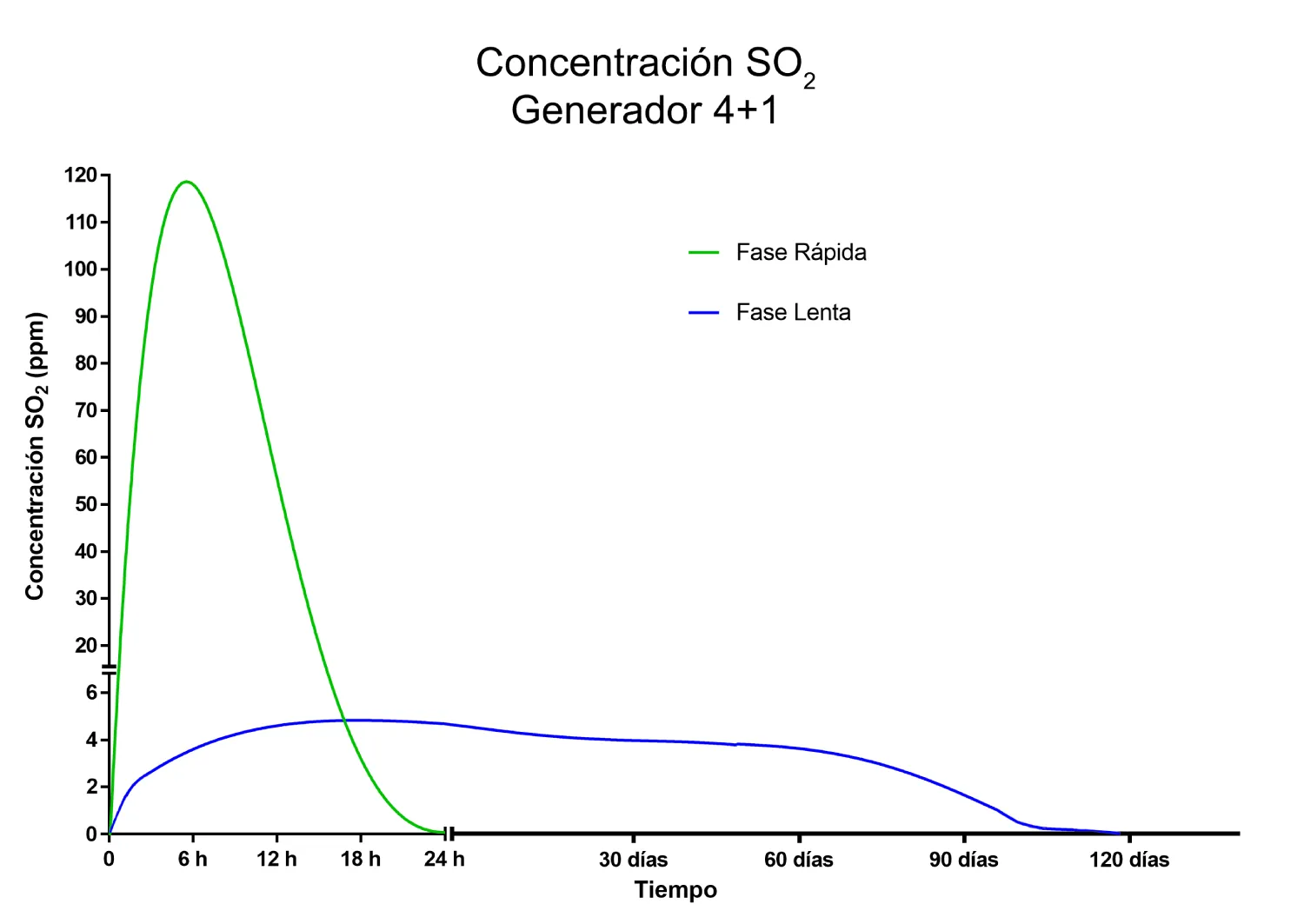

Estos generadores o láminas de SO2, contienen en su interior, metabisulfito de sodio (MS), sal que reacciona químicamente con el vapor de agua proveniente de la fruta. Una vez que se cierra la bolsa camisa y en su interior se llega a valores de humedad relativa superiores a 70% comienza a actuar la fase rápida del generador con su acción fungicida. En la medida que el ambiente de la caja se satura de humedad la reacción es mayor y las emisiones también aumentan exponencialmente. Sin esta condición de humedad dentro de las cajas disminuye la eficiencia de los generadores. Por lo general la humedad dentro de una caja es superior a 90% en condiciones normales de embalaje de uva.

La fase lenta comienza su función de acción fungistática o de inhibición del desarrollo de esporas Botrytis cinerea cuando se saturan las barreras del generador de polietileno o polipropileno. Dependiendo de las condiciones de almacenaje y transporte las concentraciones dentro de la caja alcanzan entre 2 y 7 ppm, dependiendo del tipo de generador. Las condiciones óptimas corresponden a 0°C y sobre 90% de humedad relativa.

Para lograr la mayor eficiencia de los generadores es necesario cumplir cabalmente con las óptimas condiciones de almacenaje y transporte, de otra forma los dispositivos pierden efectividad y las uvas se exponen a daños de postcosecha, los que pueden llevar a que las uvas no sean comercializables ni aptas para los consumidores.

Existen diversos tipos de generadores de SO2 dependiendo del objetivo. Existen generadores de celdillas de papel polietileno, que emiten SO2 por ambas caras (bidireccional), o de polipropileno/polietileno y laminados plásticos, los que pueden tener como base polietileno, polipropileno o poliéster. Aquellos que poseen en su estructura polipropileno/polietileno (celdillas y/o laminados) son unidireccionales y emiten SO2 solo por la cara interna -expuesta hacia la uva- y que por su propia estructura son más estables frente a quiebres de frio, con emisiones más controladas, evitando que la fruta sea sometida a altas concentraciones que lleven a blanqueamiento de las bayas, a exceso de sulfitos o a que las uvas queden desprotegidas por agotamiento prematuro del generador.

En su etapa inicial, denominada fase rápida, los generadores de doble fase ejercen una acción fungicida sobre los hongos. Dependiendo del tipo de generador se logran concentraciones de entre 70 y 130 ppm y prácticamente se agota en el enfriado inicial de la uva, quedando poco ingrediente activo remanente tras el enfriado. Los generadores de doble fase -con una fase rápida- son esenciales, pues la gasificación en cámara deja un espacio de tiempo, a veces de varias horas, entre este proceso y el embalaje de la fruta, lo que en condiciones de alta presión de inoculo de Botrytis, deja a las uvas desprotegidas y expuestas a una infección. Sin esta fase rápida es imposible detenerla. Por lo tanto, esta segunda sanitización es importante y puede ser crucial en determinadas circunstancias para la eliminación de esporas superficiales que puedan hallarse en la caja embalada.

La principal función de la fase lenta es inhibir el desarrollo de esporas de Botrytis cinerea, aunque también ayuda a mantener los escobajos verdes y a reducir la tasa respiratoria de la fruta. En esta segunda etapa se deben lograr concentraciones constantes de entre 1,5 y 3 ppm rodeando las bayas para lograr una protección adecuada. Estos generadores pueden ser utilizados en la parte superior, pero comúnmente son más usados como Bottom pad en el fondo de la caja.

¿ES CLAVE LA CANTIDAD DE METABISULFITO DE SODIO?

¿ES CLAVE LA CANTIDAD DE METABISULFITO DE SODIO?

La cantidad de ingrediente activo, metabisulfito de sodio (MS), en un generador de SO2 es muy importante, porque define la vida útil del generador y el tiempo de protección de las uvas. Sin embargo, aumentar la cantidad de ingrediente activo en el generador, para incrementar su vida útil, puede jugar en contra ante un quiebre violento en la cadena de frio, provocando un exceso de emisión de SO2 por parte del generador y el subsecuente daño a la fruta. Esto hace fundamental el uso de barreras más estables en la fabricación de generadores y una correcta combinación de estas, siendo las más importantes el polietileno, polipropileno y poliéster.

Combinaciones adecuadas de estos plásticos y cantidad de ingrediente activo en la fabricación de generadores evitan altas emisiones duraderas en el tiempo, frente a cambios bruscos de temperatura, logrando así una mejor protección de las uvas.

Bajo estos estándares de fabricación los generadores unidireccionales (polipropileno/polietileno) presentan una durabilidad de 17 a 18 días por gramo de MS en fase lenta, mientras que en el caso de los de celdillas bidireccionales (papel/polietileno) este tiempo puede reducirse de 10 a 12 días por gramo de MS. Respecto de los laminados plásticos es importante especificar que usan adhesivo para su fabricación, el que actúa como una barrera adicional, que le entrega a este tipo de generador una durabilidad de 20 a 22 días por gramo de MS. Este tiempo de vida útil solo se logra cuando las condiciones de almacenaje y transporte son óptimas, es decir 0°C y sobre 90% de Humedad Relativa.

También es importante el tamaño del generador a usar en los diferentes embalajes. Para fruta que entre cosecha y llegada a destino enfrenten periodos superiores a 3 semanas o uvas cosechadas durante climas adversos, sea por lluvia o neblina, es fundamental -además- del uso de bottom pads al fondo de la caja, utilizar generadores de superficie (parte superior de la caja) que cubran al menos un 75% del área interna de la caja, de manera de lograr que el SO2 cubra todos los costados y esquinas, lugares donde generalmente se desarrolla la pudrición, para posteriormente propagarse al resto de los racimos.

DOBLE LECTURA DE LOS MATERIALES ABSORBENTES

Es necesario también distinguir que los materiales absorbentes usados en determinados embalajes tienen una doble lectura y diferentes resultados. Al ser productos que absorben el exceso de condensación y a su vez protegen del contacto directo del generador con la fruta, cuando se mojan pueden transformarse en grandes absorbedores de SO2. Por la condición higroscópica del SO2, el que es fuertemente atraído por el agua y queda atrapado en el propio material absorbente, aunque cuando este material se vaya secando, esta pasa a ser una segunda fuente de emisión de SO2, lo que también es provechoso. Lo importante es el uso de estos materiales absorbentes, considerando el tipo de bolsa camisa y su ventilación, la eficiencia del frio y los tiempos de almacenaje y tránsito a destino. Por lo general, para viajes cortos y con un buen sistema de enfriamiento, con óptimas condiciones de frio de guarda y tránsito a destino, lo recomendable es usar el mínimo material absorbente en las cajas.

El SO2, como ya se ha señalado, es fundamental junto al buen manejo del frio, para lograr una exitosa conservación y exportación de uvas. Sin embargo, no está exento de riesgos por mal uso, ya que el exceso de concentración dentro de una caja puede llevar a blanqueamiento, aumentar las micro partiduras cuando la uva ya presenta este daño y -además-, puede dejar residuos de sulfito mayores a los permitidos en los países de destino.

BLANQUEAMIENTO POR QUIEBRE DE TEMPERATURA

Uno de los daños frecuentes en la conservación de la uva de mesa es el blanqueamiento de las bayas, ocasionado fundamentalmente cuando hay quiebres de frio que llevan a que la emisión del SO2 desde el generador se incremente drásticamente aumentando la cantidad de SO2 que recibe la baya. Este exceso de condensación en las cajas lleva a la formación de agua libre sobre las bayas, y por ser el SO2 un producto muy hidrofílico, esta agua absorbe una alta cantidad de SO2, depositándose sobre la baya y causando blanqueamiento.

Las uvas, como muchos otros órganos de las plantas, presentan lenticelas a través de las cuales se produce el intercambio gaseoso con el ambiente. En las bayas estas lenticelas están cubiertas por una substancia llamada suberina; a su vez las bayas poseen una cera natural llamada pruina, siendo ambas hidrofóbicas, actuando como barrera con el ambiente, impidiendo la penetración del SO2 hacia el interior de las bayas.

Existen 3 mecanismos básicos mediante los cuales las bayas pueden ser dañadas por SO2. El primero de ellos es cuando las lenticelas no están completamente suberizadas y el recubrimiento de pruina este incompleto y el SO2 logra penetrar la baya causando un blanqueamiento localizado. Esta situación ocurre cuando las uvas no han conseguido su madurez optima. El segundo mecanismo es cuando los pedicelos no están bien adheridos a la baya o las lenticelas de estos tampoco están completamente suberizadas, permitiendo la penetración del SO2 y causando un blanqueamiento semejante a un halo que se extiende por el resto de la baya. El tercer mecanismo actúa a través de heridas, micropartiduras, machucones y otros daños abrasivos, provocando blanqueamientos más irregulares en toda la baya.

ESTRATEGIAS PARA GESTIONAR PROGRAMAS DE EXPORTACIÓN

Para gestionar un programa de exportación de uva debemos definir una estrategia. Lo que esta debe considerar es la segregación del producto en cuanto a riesgos de infección, el manejo adecuado del SO2, ya sea por gasificación o generadores de SO2, y una gestión eficiente del enfriamiento.

En el manejo del SO2 es necesario contemplar tres aspectos esenciales. La eliminación de las esporas superficiales en las bayas, la concentración de SO2 en el tiempo y el uso de generadores de SO2 superiores e inferiores. En la actualidad existe una nueva y crucial herramienta usada masivamente para determinados mercados, estos son los generadores de fondo o bottom pads. Estos generadores son de fase lenta, se colocan al fondo de la caja y cubren la deficiencia de SO2 en el tercio inferior de esta, donde muchas veces el SO2 no logra llegar pues la tasa de gradiente del SO2 va disminuyendo a la mitad cada 2,5 cm de distancia de la fruta al generador.

Con el bottom pad se logra una concentración más homogénea que alcanza hasta el fondo de la caja, la que con el generador superior por sí solo no se consigue. Este efecto es más notorio luego de 15 a 20 días desde el embalaje de la uva.

La conveniencia de usar generadores bottom pad dependerá del tiempo de almacenamiento y transporte, de la altura de las cajas (necesario en cajas de más de 10 cm de altura), de la presión del inóculo de cada lote y de las condiciones ambientales antes o en el momento de la cosecha (lluvias o nieblas matutinas).

En la gestión del SO2 lo ideal es mantener una concentración uniforme en la caja entre 1,5 y 3 ppm. Una concentración de más de 7 ppm por más de 3 días podría provocar daños irreversibles en blanqueamiento, aumento de micro partiduras y residuos de sulfitos superiores a 10 ppm en las bayas, excediendo los niveles máximos de residuos (MRL) permitidos en la mayoría de los países. En EEUU (EPA), así como en la CE se establecieron tolerancias y límites máximos de residuos para los sulfitos aplicados en uvas de mesa de 10 ppm. Generalmente partidas de uvas son monitoreadas en estos destinos para analizar el cumplimiento de esta importante normativa.

Cuando observamos la formación de nidos de hongos en los racimos, especialmente en destino o incluso en cámaras de almacenamiento, se debe principalmente a una infección primaria en el campo o a una falta de SO2 en postcosecha.

En el uso de generadores de SO2 el funcionamiento depende de la cantidad del ingrediente activo (metabisulfito de sodio), de las barreras de humedad (polipropileno, polietileno y poliéster) y de la ventilación de las cajas y bolsas camisa.

Se deben considerar varios factores que influyen en la condición de la fruta, tales como la presión de inoculo de Botrytis en el momento de la cosecha, el tiempo de almacenamiento, tipo y condiciones de transporte (contenedor refrigerado o cámara de barco), pero además las características varietales de la uva, las que incluyen sensibilidad a SO2, resistencia a la Botrytis, características de escobajos, así como grosor y color de la piel de la baya.

El buen funcionamiento del generador dependerá de varios factores, entre los que destaca la temperatura, ya que su incremento durante guarda o tránsito lleva a un colapso de las barreras, provocando una alta emisión de SO2 -con las consecuencias antes señaladas- y un acortamiento importante de su vida útil. Las altas condensaciones que suelen ocurrir por mal manejo de temperatura o quiebre en la cadena de frío, también redundan en aumento de las emisiones de SO2.

LA INCIDENCIA DE LAS NUEVAS VARIEDADES EN LA GESTIÓN DE EXPÓRTACION

En resumen, la decisión del tipo de generador a usar, en cuanto a su gramaje, tamaño, tipo (celdillas o laminados), va a depender fundamentalmente de factores tales como periodo de almacenaje y tránsito a destino; el tamaño de la caja y su volumen; la variedad de uva y su sensibilidad al SO2; la condición de la uva al momento de cosecha; el potencial de pudrición de la fruta; el tipo de cosecha (sea en packing o en el campo) y de las posibles exigencias de algunos mercados o importadores.

La reciente incorporación de nuevas variedades de uva de mesa ha dificultado la gestión de postcosecha. Estas nuevas variedades tienen comportamientos disímiles después de cosechadas, lo que se está estudiando, así como su vida de postcosecha en función de las diferentes condiciones de producción y clima.

Hemos comprobado que algunas nuevas variedades -ante la exposición al SO2- se comportan de forma muy diferente a las variedades tradicionales. Algunas de ellas han mostrado una sensibilidad extrema al SO2, especialmente las de color, por lo que se requieren estudios y ensayos adicionales sobre su comportamiento, para así definir una adecuada gestión del SO2, que permita comercializarlas sin problemas en los diferentes mercados del mundo.

Como corolario, podemos concluir que el éxito de un buen almacenaje, transporte y llegada de uva de mesa a destino depende de una serie de factores y circunstancias, entre los que el generador de SO2 ocupa un lugar destacado, pero no el primordial.

Si la fruta ya presenta problemas y daños derivados de situaciones de pre cosecha, cosecha y producción, y además hay una mala gestión de la cadena de frío durante almacenamiento, transporte y llegada a los diferentes puertos, los generadores de SO2 no serán capaces de cumplir su función de manera óptima. Sólo a través de un trabajo de calidad, a lo largo de toda la cadena de valor, los generadores de SO2 podrán asegurar el control de Botrytis cinérea, para de esta manera lograr que la uva llegue a destino fresca y sana, permitiendo una comercialización eficaz por parte de los importadores, así como también con un producto en óptimas condiciones y seguro para el consumidor final.

Ricardo Maldonado

Ing. Agrónomo

Gerente Comercial

Infruta SA/Proteku