O sucesso de um bom armazenamento, transporte e chegada das uvas de mesa aos mercados de destino, depende de uma série de fatores e circunstâncias, um dos procedimentos mais importantes, está o uso de gerador de SO2. Vamos aqui analisar pontos chaves e estratégias, de forma a gerenciar com sucesso os programas de exportação.

Por mais de 100 anos, o SO2 tem sido usado com muito sucesso, para proteger as uvas de mesa da infecção pelo fungo Botrytis cinerea Pers. No início foi usado enxofre, ou se queimava carvão vegetal para produzir SO2, uma prática ainda observada nos países da Europa Oriental e Ásia Central, entretanto, o desenvolvimento e aplicação de novas tecnologias de aplicação de SO2 nas últimas décadas, resultaram em melhorias substanciais na eficiência e nos resultados de conservação das uvas na exportação, mantendo sua condição e qualidade, bem como preservando suas qualidades organolépticas, e livres de patógenos, deixando a a fruta com aparência saudável e atraentes para os consumidores. SO2 é a principal ferramenta no controle de Botrytis cinerea, pois a população de fungos pode se desenvolver mesmo a baixas temperaturas de armazenamento (0° Celsius).

Esta espécie fúngica inicia seu desenvolvimento no campo, e continua durante a vida pós-colheita dos frutos. Como a uva continua seu processo respiratório após a colheita e, em particular, o engaço tem uma frequência respiratória mais de 20 vezes maior que a da baga, a ação antioxidante do SO2 ajuda a reduzir o escurecimento, já que é um inibidor de enzimas oxidantes.

DOIS MÉTODOS DE APLICAÇÃO DO SO2

Há dois métodos para a aplicação de SO2 nas uvas de mesa. A primeira é a gaseificação de SO2 em câmaras – à temperatura ambiente – imediatamente após a colheita ou em uvas embaladas, uma prática amplamente utilizada nos Estados Unidos, Peru e Chile, com variações dependendo da realidade de cada país, em termos de infraestrutura, logística e mercados de destino. Nos Estados Unidos, está sendo utilizado um novo método de gaseificação de SO2 chamado Sistema de Utilização Total, que utiliza as doses corretas de SO2, sem excedê-las, reduzindo a poluição do ar e o excesso de resíduos de sulfito.

Com o método de aplicação em câmara de gaseificação, se elimina os esporos de Botrytis cinerea e Penicillium presentes na superfície da fruta. Isto requer uma concentração de tempo (TC) de 200 ppm/hora de SO2 para Penicillium, e de 100 ppm/hora para Botrytis, o que é suficiente para eliminar mais de 90% dos esporos. É importante notar, que a letalidade depende diretamente da temperatura da câmara e da fruta, de modo que a temperaturas mais altas a letalidade é maior do que a temperaturas baixas (perto de 0°C). A aplicação de altas concentrações de SO2 tem uma ação fungicida e reduz significativamente a carga de inóculos, o que é essencial para prolongar a vida útil das uvas. Este método também reduz a taxa respiratória dos engaços, e sela os ferimentos causados durante o manuseio dos cachos na colheita, que são pontos de entrada de fungos.

Em geral, concentrações entre 2.000 e 5.000 ppm podem ser observadas nas câmaras de gaseificação, embora as doses aplicadas estejam sendo reduzidas, a fim de evitar possíveis danos à fruta. Entretanto, é necessário ter câmaras eficientes e adequadamente projetadas, pois a má prática, leva ao aumento da desidratação dos engaços, e danos potenciais causados pelo branqueamento, sabores indesejáveis nas bagas e resíduos de sulfito acima da norma.

Ao mesmo tempo, as diferentes variedades têm diferentes capacidades de absorção de SO2, que também dependem de seu estado de maturidade, portanto é necessário estudar este comportamento e assim determinar as doses apropriadas para cada variedade ou grupo de variedades.

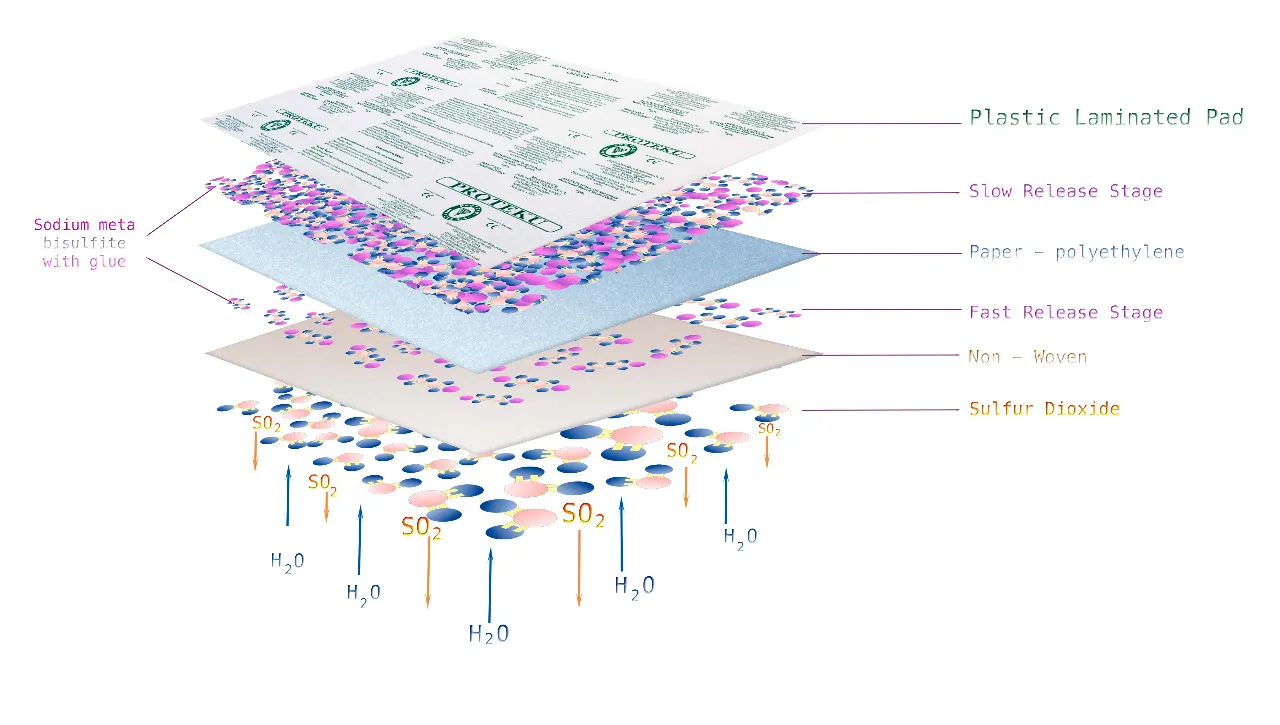

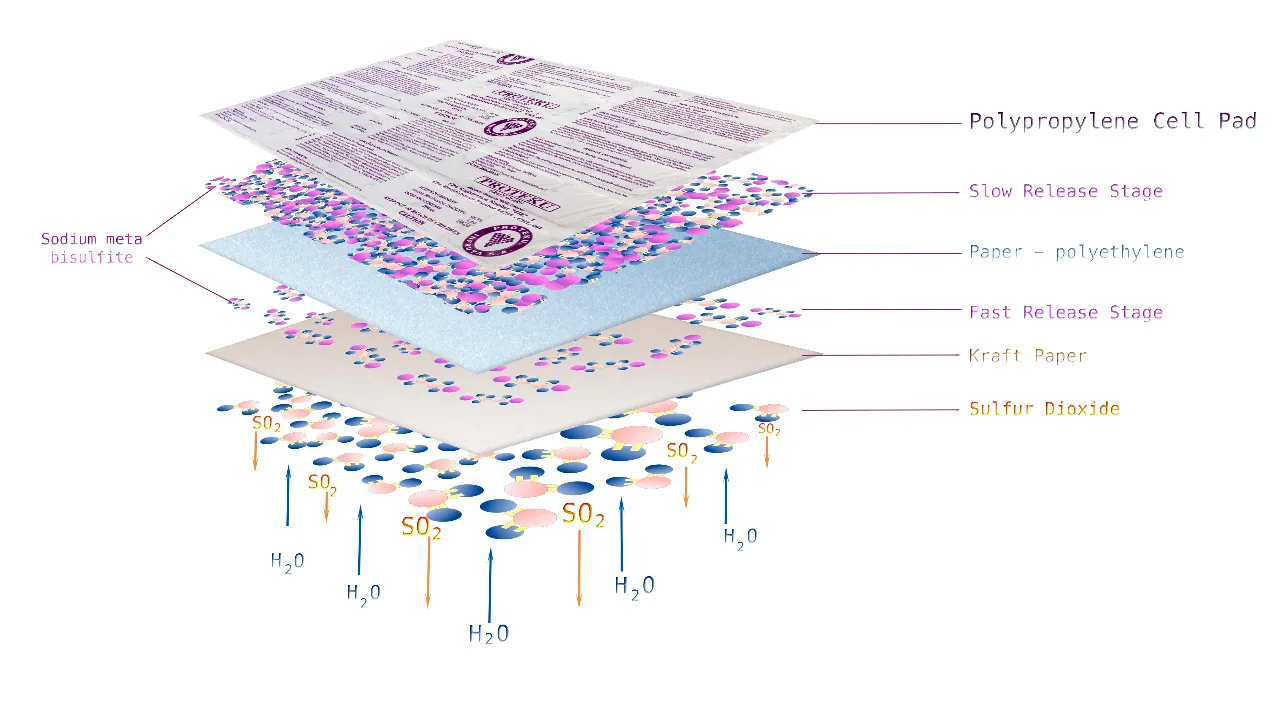

O segundo método é o único utilizado para controlar Botrytis cinerea na maioria dos países do mundo. Neste segundo método existem duas versões: a primeira versão que é composta de 2 fases, uma fase rápida e uma fase lenta, e a segunda versão, que é composta apenas uma de fase lenta. Para conseguir uma proteção adequada, os geradores de fase lenta, requerem gaseificação em uma câmara para cobrir a fase rápida. Também são utilizadas máquinas injetoras especiais de SO2, ou dispositivos geradores de SO2, que também são capazes de substituir eficientemente uma gaseificação inicial.

COMO FUNCIONAM OS GERADORES SO2

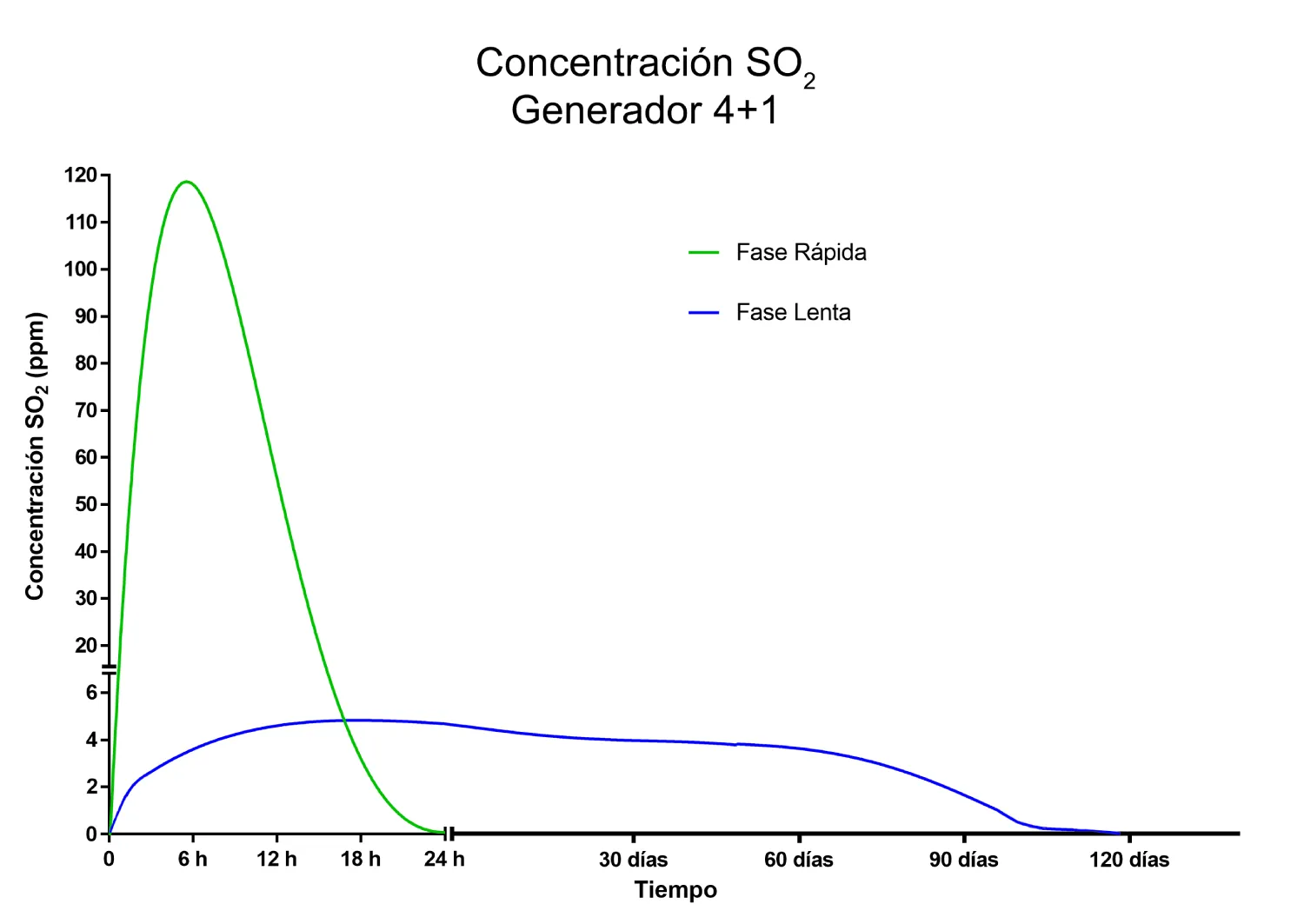

Estes geradores ou folhas de SO2, contêm metabissulfito de sódio (MS), um sal que reage quimicamente com o vapor de água proveniente da fruta. Uma vez fechado o bolsão e a umidade relativa dentro da bolsão exceder 70%, a fase rápida do gerador começa a agir com sua ação fungicida. Como o ambiente na caixa fica saturado de umidade, a reação é maior e as emissões aumentam exponencialmente. Sem esta condição de umidade no interior das caixas, a eficiência dos geradores diminui. Normalmente a umidade dentro de uma caixa está acima de 90%, sob condições normais de embalagem das uvas.

A fase lenta inicia sua ação fungicida ou inibição do desenvolvimento de esporos de Botrytis cinérea, quando as barreiras do gerador de polietileno ou polipropileno estão saturadas. Dependendo das condições de armazenamento e transporte, as concentrações dentro da caixa atingem entre 2 e 7 ppm, dependendo do tipo de gerador. As condições ideais são de 0°C e acima de 90% de umidade relativa.

Para alcançar a mais alta eficiência dos geradores, é necessário cumprir plenamente com as condições ideais de armazenamento e transporte, caso contrário os dispositivos perdem a eficácia e as uvas ficam expostas a danos na pós-colheita, o que pode tornar as uvas não comercializáveis e impróprias para os consumidores.

Existem diferentes tipos de geradores de SO2, dependendo da finalidade. Existem geradores com células de papel polietileno, que emitem SO2 em ambos lados (bidirecionais), ou polipropileno/polietileno e laminados plásticos, que podem ser à base de polietileno, polipropileno ou poliéster. Aqueles que possuem polipropileno/polietileno em sua estrutura (células e/ou laminados), são unidirecionais, e emitem SO2 somente no lado interno que exposto às uvas, e devido a sua própria estrutura, são mais estáveis contra quebras a frio, com emissões mais controladas, evitando que a fruta seja submetida a altas concentrações, que levam ao branqueamento das bagas, excesso de sulfitos, ou que as uvas fiquem desprotegidas devido ao esgotamento prematuro do gerador.

Em sua fase inicial, chamada de fase rápida, os geradores de dupla fase exercem uma ação fungicida sobre os fungos. Dependendo do tipo de gerador, concentrações entre 70 e 130 ppm são alcançadas e praticamente esgotadas no resfriamento inicial das uvas, com pouco ingrediente ativo remanescente após o resfriamento. Geradores de dupla fase – com uma fase rápida – são essenciais, pois a gaseificação em câmara deixa um intervalo de tempo, às vezes de várias horas, entre este processo e a embalagem da fruta, que em condições de alta pressão de inóculos de Botrytis, deixa a uva desprotegida e exposta à infecção. Sem esta fase rápida, é impossível pará-la. Portanto, esta segunda higienização é importante e pode ser crucial em certas circunstâncias para a eliminação de esporos superficiais que podem ser encontrados na caixa embalada.

A principal função da fase lenta, é inibir o desenvolvimento de esporos de Botrytis cinerea, mas também ajuda a manter os caules verdes e a reduzir a taxa respiratória da fruta. Nesta segunda etapa, concentrações constantes entre 1,5 e 3 ppm devem ser alcançadas em torno das bagas, para se obter a proteção adequada. Estes geradores podem ser usados na parte superior, mas são mais comumente usados como um gerador de fundo na parte inferior da caixa.

A QUANTIDADE DE METABISSULFITO DE SÓDIO É A CHAVE?

A QUANTIDADE DE METABISSULFITO DE SÓDIO É A CHAVE?

A quantidade de ingrediente ativo, metabissulfito de sódio (MS), em um gerador de SO2 é muito importante, pois define a vida útil do gerador e o tempo de proteção das uvas. Entretanto, o aumento da quantidade de ingrediente ativo no gerador, a fim de aumentar sua vida útil, pode funcionar contra uma quebra violenta na cadeia de frio, causando um excesso de emissão de SO2 do gerador e danos subsequentes à fruta. Isto torna essencial a utilização de barreiras mais estáveis na fabricação de geradores e uma combinação correta destes, sendo os mais importantes o polietileno, o polipropileno e o poliéster.

As combinações adequadas destes plásticos e a quantidade de ingrediente ativo na produção de geradores, evitam emissões elevadas e duradouras no caso de mudanças bruscas de temperatura, conseguindo assim uma melhor proteção das uvas.

Sob estas normas de fabricação, os geradores unidirecionais (polipropileno/polietileno), têm uma durabilidade de 17 a 18 dias por grama de DM em fase lenta, enquanto no caso de células bidirecionais (papel/polietileno), este tempo pode ser reduzido para 10 a 12 dias por grama de DM. Com relação aos laminados plásticos, é importante especificar que eles utilizam adesivos para sua fabricação, o que atua como uma barreira adicional, dando a este tipo de gerador uma vida útil de 20 a 22 dias por grama de DM. Esta vida útil só é atingida quando as condições de armazenamento e transporte são ótimas, ou seja, 0°C e acima de 90% de umidade relativa.

O tamanho do gerador a ser usado nas diferentes embalagens, também é importante. Para frutas que foram colhidas por mais de 3 semanas entre a colheita e a chegada ao destino, ou uvas colhidas durante condições climáticas adversas, seja chuva ou neblina, é essencial, além do uso de geradores no fundo da caixa, usar geradores de superfície (topo da caixa), que cubram pelo menos 75% da área interna da caixa, de modo que o SO2 cubra todos os lados e cantos, lugares onde a podridão geralmente se desenvolve e depois se espalha para o resto dos cachos.

DUPLA LEITURA DOS MATERIAIS ABSORVENTES

Também é necessário distinguir que os materiais absorventes utilizados em certas embalagens, têm uma leitura dupla e resultados diferentes. Como são produtos que absorvem o excesso de condensação, e ao mesmo tempo protegem do contato direto do gerador com a fruta, quando se molham podem se tornar grandes absorvedores de SO2. Devido à natureza higroscópica do SO2, ele é fortemente atraído pela água e fica preso no próprio material absorvente, embora quando esse material seca, ele se torne uma segunda fonte de emissão de SO2, o que também é benéfico. O que é importante é o uso desses materiais absorventes, considerando o tipo de bolsão e sua ventilação, a eficiência do frio e os tempos de armazenamento e trânsito até o destino. Em geral, para viagens curtas e com um bom sistema de resfriamento, com condições ótimas de armazenamento a frio e de trânsito até o destino, recomenda-se utilizar o mínimo de material absorvente nas caixas.

O SO2, como já mencionado, é fundamental, juntamente com uma boa gestão do frio, para o sucesso da conservação e exportação das uvas. Entretanto, não está isenta de riscos devido ao uso indevido, uma vez que o excesso de concentração de SO2 dentro de uma caixa, pode levar ao branqueamento, aumentar a micro-rachaduras quando as uvas já apresentam esse dano e, além disso, pode deixar resíduos de sulfito maiores do que os permitidos nos países de destino.

BRANQUEAMENTO DE BAGAS POR QUEBRA DE TEMPERATURA

Um dos danos frequentes na conservação das uvas de mesa, é o branqueamento das bagas, causado fundamentalmente quando há quebras de frio, que levam a um aumento drástico na emissão de SO2 do gerador, aumentando a quantidade de SO2 que as bagas recebem. Este excesso de condensação nas caixas, leva à formação de água livre sobre as bagas, e como o SO2 é um produto muito hidrofílico, esta água absorve uma alta quantidade de SO2, depositando-se sobre a baga e causando branqueamento.

As uvas, como muitos outros órgãos vegetais, possuem lenticelas através das quais ocorre a troca de gás com o meio ambiente. Nas bagas, essas lenticelas são cobertas por uma substância chamada suberina; por sua vez, as bagas têm uma cera natural chamada pruína, ambas hidrofóbicas, atuando como barreira com o meio ambiente, impedindo a penetração de SO2 no interior das bagas.

Existem 3 mecanismos básicos pelos quais as bagas podem ser danificadas por SO2. A primeira é quando as lenticelas não são completamente suberizadas, e o revestimento de pruína é incompleto e o SO2 consegue penetrar na baga causando um branqueamento localizado. Esta situação ocorre quando as uvas não atingiram a maturidade ideal. O segundo mecanismo é quando os pedicelos não estão bem aderidos à baga, ou suas lenticelas não estão totalmente suberizadas, permitindo que o SO2 penetre causando um branqueamento parecido com halo que se espalha sobre o resto da baga. O terceiro mecanismo atua através de feridas, micro rachaduras, contusões e outros danos abrasivos, causando um branqueamento mais irregular em toda a baga.

ESTRATÉGIAS PARA GERENCIAR PROGRAMAS DE EXPORTAÇÃO DE UVAS DE MESA

Para administrar um programa de exportação de uvas, é preciso definir uma estratégia. O deve ser considerado é a segregação do produto em termos de riscos de infecção, o gerenciamento adequado do SO2, seja por gaseificação ou por geradores de SO2, e o gerenciamento eficiente do resfriamento.

Três aspectos essenciais devem ser considerados na gestão do SO2. A eliminação de esporos superficiais nas bagas, a concentração de SO2 ao longo do tempo e o uso de geradores de SO2 superiores e inferiores. Atualmente existe uma ferramenta nova e crucial utilizada em massa para certos mercados, estes são os geradores de fundo. Estes são geradores de fase lenta, colocados no fundo da caixa e cobrem a deficiência de SO2 no terço inferior da caixa, onde o SO2 muitas vezes não alcança, porque a taxa de gradiente de SO2 diminui pela metade a cada 2,5 cm de distância da fruta até o gerador.

Com o gerador de fundo de SO2, consegue-se uma concentração mais homogênea que atinge a parte inferior da caixa, o que não se consegue apenas com o gerador superior. Este efeito é mais perceptível 15 a 20 dias após as uvas terem sido embaladas.

A adequação do uso de geradores de fundo dependerá do tempo de armazenamento e transporte, da altura das caixas (necessário em caixas maiores que 10 cm de altura), da pressão de inóculo de cada lote e das condições ambientais antes ou na colheita (chuva ou neblina matinal).

Na gestão de SO2, o ideal é manter uma concentração uniforme na caixa entre 1,5 e 3 ppm. Uma concentração de mais de 7 ppm por mais de 3 dias, pode levar a danos irreversíveis no branqueamento, aumento do micro rachaduras e resíduos de sulfito de mais de 10 ppm nas bagas, excedendo os níveis máximos de resíduos (LMR) permitidos na maioria dos países. Nos EUA (EPA), assim como na CE, as tolerâncias e limites máximos de resíduos para sulfitos aplicados às uvas de mesa, foram fixados em 10 ppm. Normalmente, lotes de uvas são monitorados nestes destinos para analisar a conformidade com esta importante regulamentação.

Quando observamos a formação de ninhos fúngicos nos cachos, especialmente no destino ou mesmo em câmaras de armazenamento, isso se deve principalmente a uma infecção primária no campo ou a uma falta de SO2 no pós-colheita.

No uso de geradores de SO2, o desempenho depende da quantidade de ingrediente ativo (metabissulfito de sódio), das barreiras de umidade (polipropileno, polietileno e poliéster) e da ventilação das caixas e bolsões.

Vários fatores devem ser considerados que influenciam a condição da fruta, tais como, a pressão do inóculo Botrytis na colheita, tempo de armazenagem, tipo e condições de transporte (contêiner refrigerado ou câmara de navio), mas também as características varietais da uva, que incluem sensibilidade ao SO2, resistência ao Botrytis, características do engaço, assim como a espessura e a cor da casca da baga.

O funcionamento adequado do gerador dependerá de vários fatores, incluindo a temperatura, já que seu aumento durante o armazenamento ou trânsito, leva a um colapso das barreiras, causando uma alta emissão de SO2, com as consequências mencionadas acima, e um encurtamento significativo de sua vida útil. A alta condensação, que geralmente ocorre devido à má gestão da temperatura ou a uma quebra na cadeia de frio, também leva a um aumento nas emissões de SO2.

O IMPACTO DO SO2 NAS NOVAS VARIEDADES PARA A GESTÃO DAS EXPORTAÇÕES

Em resumo, a decisão sobre o tipo de gerador a ser utilizado, em termos de gramatura, tamanho, tipo (células ou laminados), dependerá principalmente de fatores como o período de armazenamento e trânsito até o destino; o tamanho da caixa e seu volume; a variedade de uva e sua sensibilidade à SO2; o estado das uvas na colheita; o potencial de apodrecimento da fruta; o tipo de colheita (seja no packing ou no campo) e as possíveis exigências de alguns mercados ou importadores.

A recente incorporação de novas variedades de uvas de mesa, tornou mais difícil a gestão pós-colheita. Estas novas variedades têm diferentes comportamentos pós-colheita, que está sendo estudados, assim como sua vida pós-colheita, dependendo das diferentes condições de produção e clima.

Descobrimos que algumas novas variedades, quando expostas ao SO2, se comportam de forma muito diferentes das variedades tradicionais. Alguns deles demonstraram extrema sensibilidade ao SO2, especialmente os coloridos, portanto são necessários mais estudos e testes sobre seu comportamento, a fim de definir uma gestão adequada do SO2, o que lhes permitirá serem comercializados sem problemas nos diferentes mercados do mundo.

Como comentário final, podemos concluir que o sucesso de um bom armazenamento, transporte e chegada das uvas de mesa ao destino, depende de uma série de fatores e circunstâncias, entre os quais o gerador de SO2 ocupa um lugar de destaque, mas não o principal.

Se a fruta já apresentar problemas e danos derivados de situações de pré-colheita, colheita e produção, e também houver uma má gestão da cadeia de frio durante o armazenamento, transporte e chegada aos diferentes portos, os geradores de SO2 não serão capazes de cumprir sua função de forma otimizada. Somente através de um trabalho de qualidade, ao longo de toda a cadeia de valor, os geradores de SO2 poderão garantir o controle da Botrytis cinerea, para que as uvas cheguem ao seu destino frescas e saudáveis, permitindo uma comercialização eficiente pelos importadores, bem como evitar correr riscos, proporcionando ao consumidor final, consumir uma uva de excelente aparência e de total condição de consumo.

Ricardo Maldonado

Eng. Agrónomo

Gerente Comercial

Infruta SA/Proteku